在模具制造行业中,经常遇到多个模具厂都难以解决的复杂模具设计问题。这类模具通常涉及特殊结构、高精度要求或新材料应用,传统设计方法难以奏效。针对这种情况,可以采取以下系统化的设计策略:

一、深入分析问题根源

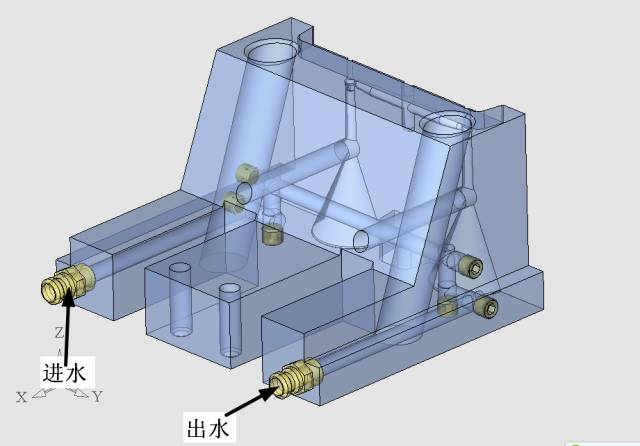

首先组织技术团队对模具失效原因进行彻底分析,包括:模具结构合理性评估、材料性能匹配度检测、生产工艺参数复核。通过三维扫描、模流分析软件(如Moldflow)等手段,精准定位问题环节。

二、创新设计方法应用

- 采用参数化设计:利用UG软件的参数化建模功能,建立灵活可调的设计方案,便于快速迭代优化

- 实施协同设计:组建跨专业团队,融合结构设计、工艺工程和材料专家的智慧

- 运用逆向工程:对现有问题模具进行三维扫描,在UG中重构并优化设计

三、先进技术集成

- 引入人工智能辅助设计:利用机器学习算法分析历史成功案例,为疑难模具提供设计建议

- 采用增材制造技术:对于传统加工难以实现的复杂结构,考虑3D打印模具或镶件

- 实施数字化双胞胎:建立虚拟模具模型,在UG环境中进行仿真测试,预测并解决潜在问题

四、标准化与知识管理

建立企业专属的模具设计知识库,将成功案例和失败教训系统化整理,形成设计规范和检查清单。在UG中创建标准件库和设计模板,提高设计效率和成功率。

五、专业外包与协作

对于特别复杂的模具,可考虑与高校科研机构或专业设计公司合作,借助外部专家的经验和特殊设备解决问题。

通过以上综合措施,即使是多个模具厂都搞不定的疑难模具,也能找到有效的设计解决方案。关键在于系统思考、技术创新和持续优化,而非局限于传统设计思路。